コーンポタージュ

個包装が当たり前のスープのパッケージ。個包装をなくしてチャック付の袋にすることで1杯あたり約10円もお得に!

原材料の価格が安定してきたタイミングを察知し、すばやく値下げに踏み切りました。

地域ごとの人気商品を考慮して工場別に計画的に生産することで、物流コストを最小限にしています。

生産拠点を2拠点(東日本・西日本)に変更したことで、全国への配送効率を改善し、コストを削減。西日本での生産を開始したことで、ドライバーの労働時間・CO2の削減も実現しました。

生産拠点を集約したり、トラックへの積み込み方を見直すことで、輸送効率アップ&コストを削減できました。

全国6か所にある製造場所を販売エリアに合わせることで、物流費の上昇を最小限に抑えました。

一部エリアにより商品名、規格が異なる場合がございます。

段ボール1箱に入れる数量と段ボールのサイズを見直し、コストを削減しました。

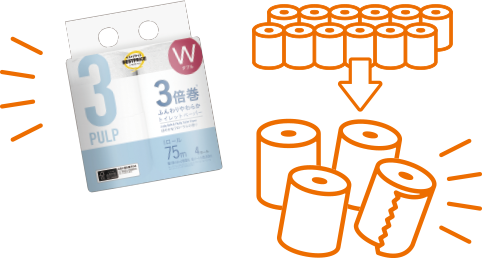

1巻あたりのm数を増やすことで(※)、使用する芯を減らし、たくさんの量を1台のトラックで運べるようになり、輸送費も削減できました。

トップバリュベストプライス ふんわりリサイクルパルプミックストイレットペーパーダブル(25m)と比べ

原料の調達を製造委託先さまに任せるのではなく、トップバリュが一括して調達することで流通中間コストを削減しました。

製造拠点を各地に複数設けることで、輸送距離を最短に。物流効率を最適化し、コストを削減しています。

販売地域により容器の形状が異なります。

いろいろな料理に大活躍!みなさんに支持されている人気商品の揚げなすは、1kgの大容量サイズを発売することで生産効率がアップし、さらにお求めやすくなりました。

競合商品が続々と値上げを行い、原価も下がらない状況でトップバリュはあえて値下げを断行しました。価格を下げたことで販売数が伸び、結果、値下げ分のコストもまかなうことができました。

今までは福島工場だけで製造し、日本各地へ届けていたため、遠くの地域は物流コストも時間もかかっていました。新たに熊本工場を追加することで西日本エリアをカバーでき、物流コストも大幅に削減できました。

トラックへ無駄なく積載を行うために、生産スケジュールに合わせて10トン車をチャーター!混載せずポテトチップスだけを積むことで、輸送コストを大幅に削減できました。

今までの品種が不作となり、値上げが避けられない状況でしたが、おやつは気軽に楽しむものだから、すぐに値上げするのではなく、品種をイチから見直しました。結果、今までよりも安定して収穫でき、もっとおいしい芋けんぴができるお芋を発見できました!

とろけるチーズの販売数は国内でも最大規模!みなさんに愛されている商品です。為替や相場の影響を受けやすいため、いつでもお求めやすい価格でお届けするために製造委託先さまと協力し、最適なタイミングで原料を大量購入するなどして、コストを抑えました。

ヘルシーなのにジューシーな味わいで人気のむね肉から揚げ。ももから揚げや竜田あげ、チキンナゲットなど6種類の商品を1つの工場に集約して製造することで原料コストを削減し、お求めやすい価格を実現しています。

今までは、出荷用のチャーター便とグループ会社間を往復する定期便にそれぞれ分かれていましたが、

定期便に「相乗り」させることでチャーター便コストを大幅に削減しました。

はんぺんは販売数が多いため、販売エリアに合わせて製造拠点を4か所(静岡、総社、恵庭、横浜)設定しています。

輸送距離を最短にすることで輸送コストを削減しています。

今までの3工場から5工場に生産拠点を拡大しました。さらに、各販売地域への供給数量に合わせて、計画的に生産することで無駄な物流コストをカットしています。

もしもこの商品がずっと同じレシピだったら、値上げが必要だったかもしれません。

しかし、お客さまの好みに合わせてリニューアルする際に、原材料もイチから見直すことで、値上げをせずにお買い得な価格を長年キープできています。

収穫シーズン前になると担当が現地へ向かい、製造委託先に直接仕入れ(直輸入)の交渉を行っています。中間コストを抑えるのはもちろん、旬の時期に収穫・冷凍したおいしい野菜や果物をお手頃な価格で1年中お届けしています。

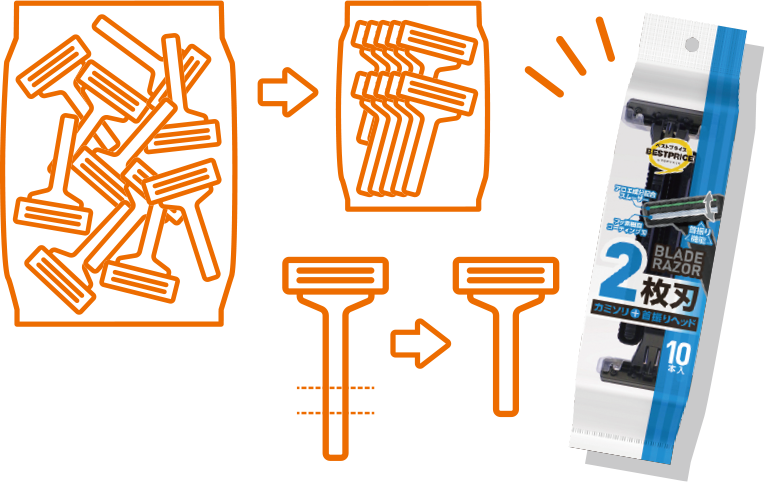

使いやすさを考慮し、ハンドル部分を少しだけ短くしました。プラスチック使用量が減るだけではなく、重ねて袋に入る形状になったことで包装資材も削減でき、Wでコストを削減できました。

夏の生産量を増やして工場の年間稼働率のバラつきをなくす計画にすることで、人件費の上昇を抑えました。あとは、夏にどんどんうどんを流行らせるだけです。夏仕様になった麺の違いもお楽しみください。

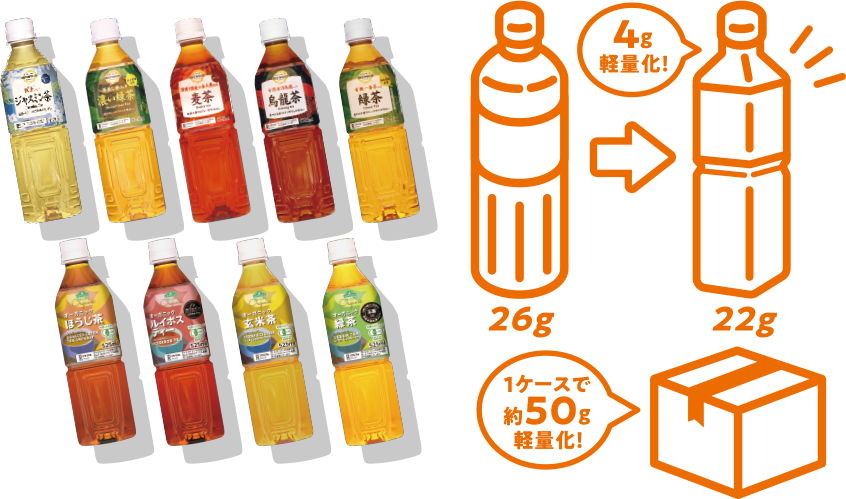

今までのリサイクルペットボトル丸形は約26g、

新しい角形は22gで4g軽量化できました。

わずか4g?と思うかもしれませんが配送コストが削減できるだけでなく、陳列量や補充効率までアップ!コスト削減に大きく役立っています。